Vers une transparence maximale dans la documentation dans un environnement de haute technologie

En 2000, Chevron Corporation et Phillips Petroleum Company, maintenant Phillips 66, unissent leurs forces dans une joint-venture. Chevron Phillips Chemical Company LLC s'est hissée au rang des plus grands producteurs d'éthylène, de polyéthylène, d'aromates, de styrène et de specialty chemicals, tels que les mercaptans.

En 2000, Chevron Corporation et Phillips Petroleum Company, maintenant Phillips 66, unissent leurs forces dans une joint-venture. Chevron Phillips Chemical Company LLC s'est hissée au rang des plus grands producteurs d'éthylène, de polyéthylène, d'aromates, de styrène et de specialty chemicals, tels que les mercaptans. Ces derniers sont produits entre autres dans leur branche européenne à Tessenderlo, dans le Limbourg belge.

Conjointement avec le siège à Overijse, un établissement à Beringen et un département compounding dans le port d'Anvers, Chevron Phillips Chemicals International S.A. produit trente types de mercaptans à Tessenderlo. Les produits finaux - destinés aux marchés de niche du monde entier - sont livrés dans différents volumes de production. Grâce à des processus d'amélioration continue, l'usine est parvenue à quintupler la capacité de production initiale. En raison de leur composé sulfuré, les mercaptans - connus aussi sous le nom de thiols - dégagent une odeur extrêmement forte. Ils sont donc ajoutés entre autres au gaz naturel pour pouvoir détecter rapidement une fuite éventuelle. Naturellement, la production de ces matières ne peut se faire que sous les normes de sécurité les plus strictes.

Priorité 1: sécurité

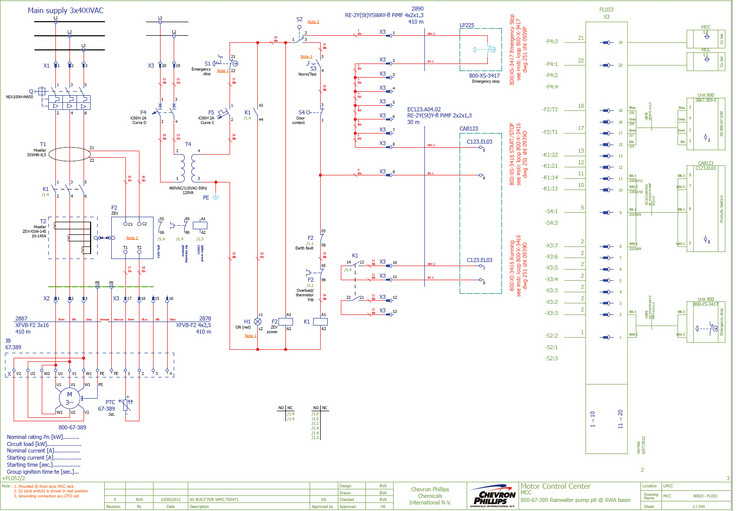

Hugo Saenen, project/E&I engineer: "Chez nous, l'homme et l'environnement bénéficient d'une priorité absolue. C'est pourquoi nous appliquons des normes de sécurité extrêmement strictes. Nous produisons une trentaine de mercaptans, avec des cycles de production allant d'un mois et demi à quatre ou cinq mois. Après chaque cycle, nous devons changer nos installations. Une procédure complexe. Nous traitons des produits chimiques qui ont une pureté de plus de 99 %, ce qui n'est possible qu'avec des installations de haute technologie. Pour garantir le bon déroulement de ces changements, nous devons donc disposer à tout moment des informations correctes sur les réglages actuels de l'installation."

Priorité 2: temps de conversion courts

La sécurité, c'est la base de tout. Mais pour une entreprise qui veut augmenter sensiblement sa capacité de production au cours des prochaines années, des temps de conversion courts sont un autre facteur essentiel. Hugo Saenen: "La conversion est entièrement basée sur des processus et automatisée. Chaque réduction de nos temps de conversion a un impact direct sur notre capacité de production. Nous lançons donc en permanence de nouveaux projets de modernisation. Pour garantir la sécurité de notre personnel, nos employés de production, d'entretien et de projet doivent pouvoir distinguer à tout moment la partie de l'installation qui se trouve dans une phase de projet des éléments as built."

Priorité 3: normes industrielles strictes

A cela s'ajoute que les normes industrielles en matière de sécurité deviennent toujours plus strictes. Même Chevron Phillips doit s'adapter en permanence à ces nouvelles conditions. Hugo Saenen: "Nous sommes dans un environnement chimique, ce qui veut dire que nous devons répondre aux normes les plus élevées. Aussi bien dans le domaine des contrôles électriques, des vérifications de renouvellement, que des certificats tels qu'ATEX … Un point important ici est une documentation 'as built' transparente. Pour la partie instrumentation, nous appliquions déjà une standardisation claire. Pour la partie électrotechnique, elle n'existait pas encore."

Exigences élevées en matière de documentation

Garantir la sécurité pour les employés et l'environnement, raccourcir les temps de changement, réagir aux normes: cela requiert une documentation de qualité et actuelle. Hugo Saenen: "Nous recherchions une application pour faciliter la standardisation de notre documentation électrotechnique. Ce logiciel devait être convivial, rapide à mettre en œuvre, les données devaient être facilement consultables et nous devions pouvoir trouver très rapidement des informations détaillées. Nous travaillons beaucoup avec des projets de modernisation et d'optimisation. Cela veut dire qu'il doit être facile d'extraire, de modifier, puis de remettre en place des pièces de nos schémas. Et de pouvoir faire une nette distinction entre situations 'as built' et de projet. Il nous fallait donc de toute évidence un système géré par une base de données." Et les exigences ne s'arrêtaient pas là. Cela fait plusieurs années maintenant que Bart Vanherk de Temco S.A. travaille comme project/E&I engineer sur des projets chez Chevron Phillips: "Chevron Phillips fait souvent appel à des bureaux d'étude et des entreprises d'installation. Il fallait que tout le monde puisse utiliser la même plate-forme et travailler avec les mêmes outils. En d'autres termes, ils cherchaient une application avec une pénétration importante du marché. C'est ainsi qu'ils se sont vite retrouvés chez EPLAN. Nos schémas électriques sont très dynamiques en raison des nombreuses conversions et modernisations. Il faut donc pouvoir distinguer les informations de projet des schémas 'as built'. EPLAN est très transparente dans sa documentation. Et c'est exactement ce qu'ils recherchaient. De plus, ils peuvent intégrer l'application avec notre gestion d'actifs. Ainsi, il y a une synchronisation continue entre les schémas et la gestion d'entrepôt." Via EPLAN, Chevron Phillips gère donc toutes ses installations électriques. Bart Vanherk: "Avec la visionneuse d'EPLAN, toutes ces données sont également disponibles pour les ingénieurs 'in the field'. De plus, le logiciel répond aux normes informatiques les plus récentes - une exigence du département informatique - tout en soutenant de manière optimale le flux de travail entre les départements, entrepreneurs et bureaux d'étude."

Norme électrique dans EPLAN

Afin de faciliter l'échange d'informations de projet avec les partenaires externes nécessaires, Chevron Phillips a créé une norme électrique dans EPLAN. Hugo Saenen: "Nous voulions la garantie d'un échange rapide de données avec les différents acteurs de nos projets. Pour cela, nous avons fait appel aux consultants d'EPLAN: de la mise en œuvre et du démarrage à la standardisation et la formation de nos employés. Cela a donné lieu à un système entièrement intégré qui permet de gérer plus efficacement nos documents dans tous les projets de modernisation. Nous sommes convaincus qu'EPLAN contribue à la réalisation des objectifs de notre département E&I: diffuser à tout moment la documentation correcte à toute l'usine. Avec comme principal objectif la garantie d'une sécurité optimale pour tous nos employés et l'environnement."