La normalisation des conceptions électriques sur de nouveaux marchés

L'électrotechnique pour les machines spéciales par Schaeffler

Schaeffler Sondermaschinenbau, une entreprise spécialisée dans la fabrication de machines, standardise ses conceptions électriques sur ses nombreux sites et s'appuie sur la plateforme EPLAN pour mener à bien cette tâche.

Cette entreprise spécialisée dans la fabrication de machines, qui emploie 1 700 personnes sur 13 sites, compte parmi les principaux acteurs du son secteur. Ce qui est inhabituel dans cette entreprise, c'est qu'elle n'a jusqu'à présent servi qu'un seul client ou presque.

Fabrication de machines spéciales avec 4 500 projets par an

L'entreprise Schaeffler Sondermaschinenbau développe des machines et des systèmes d'installations sur mesure pour l'ensemble du groupe : le groupe Schaeffler emploie environ 84 200 personnes sur 170 sites dans le monde entier et réalise un chiffre d'affaires de 14,4 milliards d'euros (2019). Pour cet équipementier automobile et industriel, intégré et actif dans le monde entier, Schaeffler Sondermaschinenbau se concentre sur les systèmes d'assemblage et les techniques d'essai pour les chaînes de production.

Dans l'ensemble, la division des machines spéciales réalise la majeure partie des équipements de production internes dont le groupe a besoin. Parmi les points forts les plus récents, citons le développement et la réalisation de lignes complexes d'assemblage et de test pour les modules hybrides automobiles et pour les nouveaux systèmes électriques d'entraînement des essieux. Et ce ne sont là que deux des quelque 4 500 projets que cette division de Schaeffler traite chaque année.

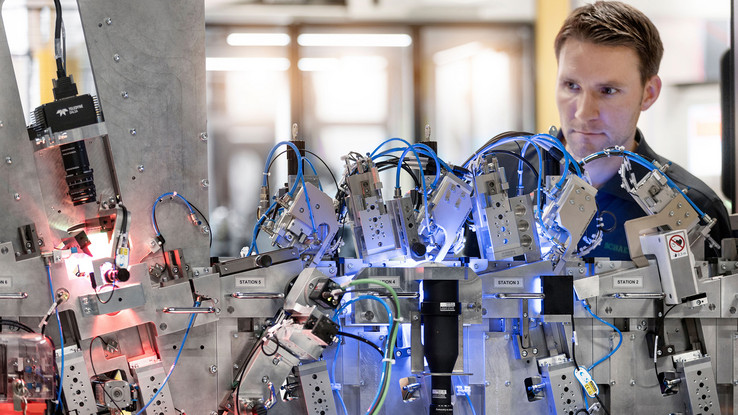

Sascha Jäger, utilisateur clé d'EPLAN, dans les locaux de l'entreprise à Bühl, en Allemagne : "Notre concept - une ingénierie standardisée et largement automatisée basée sur une base de données uniforme".

Source: Schaeffler Sondermaschinenbau

Stefan Vietz, ingénieur en conception électrique sur le site de l'entreprise à Erlangen, en Allemagne, travaille avec d'autres utilisateurs clés pour développer une plateforme CAO standardisée basée sur EPLAN.

Source: Schaeffler Sondermaschinenbau

Forte expertise en matière de fabrication

La remarquable profondeur de développement de la technologie de production a une longue tradition dans l'entreprise. En 1960, les frères Dr Georg et Dr Wilhelm Schaeffler ont lancé la création d'un "Département des équipements de production", qui contribue encore aujourd'hui au succès de l'entreprise. En tant que fournisseur de niveau 1 pour l'industrie automobile, Schaeffler développe et fabrique des produits très complexes tels que des stabilisateurs de roulis, des systèmes d'entraînement à 48 volts et des modules d'essieux électriques, tous produits selon les normes de qualité les plus strictes et sous une pression de coûts intense. Un haut niveau de compétence en matière de fabrication est un avantage majeur dans ce domaine.

Environ 60 % des 1 700 employés de Schaeffler Sondermaschinenbau dans le monde entier travaillent au développement et à la conception de solutions de production personnalisées pour leurs clients. Les logiciels jouent également un rôle de plus en plus important. Des solutions de production informatiques sont programmées pour presque tous les projets de technologie d'assemblage automatisé, en sachant que, leur savoir-faire va beaucoup plus loin. Par exemple, les développeurs ont créé une application pour la surveillance des conditions de production afin d'augmenter la productivité et la disponibilité des systèmes dans des environnements de production exigeants.

Ouverture aux clients externes

Jusqu'à récemment, Schaeffler Sondermaschinenbau concevait et réalisait presque exclusivement des projets internes pour le groupe d'entreprises - et avait beaucoup à faire, comme le montrent les 4 500 projets annuels. Désormais, la division va mettre son savoir-faire à la disposition de clients extérieurs. Bernd Wollenick, directeur de Schaeffler Sondermaschinenbau : "Nous ouvrons de nouveaux champs d'activité et de nouveaux groupes cibles de clients". L'accent est mis sur les systèmes d'assemblage et de test ainsi que sur les machines de traitement pour la rectification et le rodage, en combinaison avec la connaissance des produits dans les domaines de la robotique, des systèmes de vision et de manipulation, et de l'informatique de production.

Normalisation des conceptions électriques - Avec EPLAN

Cette ouverture à l'extérieur du groupe n'est qu'un des facteurs qui ont favorisé la standardisation des logiciels de conception électrique sur les différents sites de l'entreprise, par exemple à Erlangen et Bühl, en Allemagne, et à Taicang, en Chine, qui se sont développés chacun à leur manière. Ces sites - et d'autres également - travaillent avec la plateforme EPLAN, mais l'utilisent différemment.

L'objectif est de superposer une conception électrique standardisée au niveau mondial basée sur EPLAN. Une équipe-projet composée d'utilisateurs clés est chargée de cette tâche. Stefan Vietz, ingénieur en conception électrique à Erlangen : "Nous développons une infrastructure commune et harmonisée sur la plateforme EPLAN, qui nous permettra de collaborer à l'échelle mondiale. Elle nous permet d'utiliser nos capacités de la meilleure manière possible et d'accroître la flexibilité sur les sites de développement".

Schaeffler Sondermaschinenbau gère environ 4 500 projets par an - chacun d'entre eux est complexe et mécatronique, et beaucoup comportent des composants robotiques.

Source: Schaeffler Sondermaschinenbau

Modèles conformes au code, macros avec données enrichies

Au cours du process de normalisation, l'équipe s'est orientée vers les codes et normes mondiaux, en particulier la norme EN 81346 : principes structurants et désignations de référence pour les systèmes, installations et équipements industriels et les produits industriels. Sascha Jäger, utilisateur clé d'EPLAN à Bühl : "Nous avons développé des modèles conformes au code que chaque employé peut comprendre, y compris tout le monde dans la fabrication". Les informations de base telles que l'identification des équipements et l'affectation des usines/emplacements sont normalisées, et la gestion des appareils a également été normalisée. Et il va presque sans dire que chaque composant est également stocké dans le système ERP avec toutes ses données pertinentes.

Pour simplifier la conception, l'équipe a créé des macros pour les appareils fréquemment utilisés, avec un objectif clair en tête : "Nous avons attribué à chaque appareil un ensemble de données aussi complet que possible. Cela facilite la fabrication". Leur maxime : "Quiconque a besoin de données - quel que soit le type requis - doit les obtenir." Cette démarche s'inscrit dans un contexte où, à l'avenir, de plus en plus de clients externes demanderont des données, par exemple pour l'acceptation préliminaire des systèmes.

La normalisation au niveau des appareils conduit également à des composants qui peuvent être interconnectés avec un minimum d'efforts. Ainsi, si un client choisit par exemple un contrôleur ou un moteur électrique d'un autre fabricant, ce n'est pas un problème. Jäger : "Les appareils sont simplement échangés et toutes les données des nouveaux composants sont utilisées".

Designs 3D pour les armoires électriques en cours de déploiement

À Bühl, en Allemagne, Schaeffler utilise déjà EPLAN Pro Panel pour créer des dessins tridimensionnels des armoires électriques des systèmes de production. À l'avenir, Pro Panel sera utilisé dans le monde entier, car ses avantages pour l'entreprise sont évidents. Jäger donne un exemple : "Si le concepteur place un variateur de fréquence sur un panneau de montage, le schéma de perçage est automatiquement enregistré et les données peuvent être transférées à un système Perforex sous forme de fichier DXF. Cela permet de gagner du temps tant au niveau de la conception que de la production". La continuité des données de bout en bout est donc un problème - et lorsque des enceintes Rittal sont utilisées, cela se reflète non seulement dans la disposition de l'enceinte, mais aussi dans les contrôles climatiques avec Rittal Therm.

Prochaines étapes : Routage et visionnage électronique automatisés

Les prochaines étapes prévues comprennent le transfert des données de Pro Panel à des fabricants de fils externes. Vietz : "Nous recevons ensuite des fils étiquetés avec des embouts de conducteurs ou des jeux de fils finis. Cela permet également de gagner du temps et est très efficace, en particulier pour les projets utilisant la norme américaine UL".

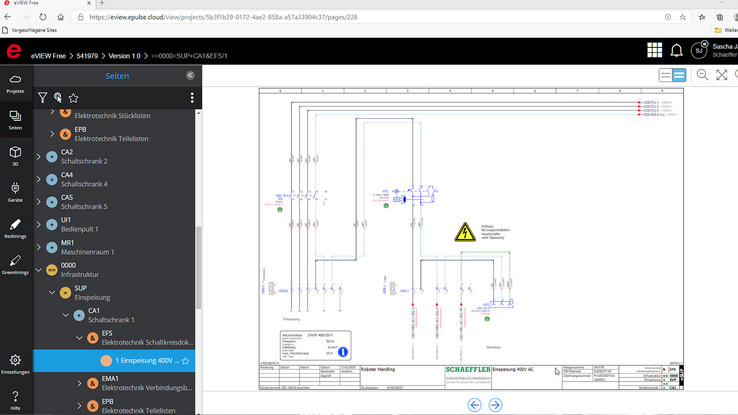

En ce moment, les principaux utilisateurs testent la solution EPLAN eVIEW comme support, par exemple lors de la mise en service. Jäger : "Le service de production ou le technicien de mise en service peut appeler les schémas sur une tablette informatique et utiliser une commande de saut pour visualiser directement les détails. Il n'est alors plus nécessaire d'imprimer les schémas et les données les plus récentes sont toujours à portée de main".

M. Vietz énumère d'autres avantages d'EPLAN eVIEW : "Le technicien de mise en service peut utiliser la fonction de redlining pour marquer directement les endroits où il a effectué des modifications sur place. Et trois ou quatre techniciens de mise en service peuvent travailler sur un système en même temps et avoir toujours le même statut de documentation devant eux. Cela facilite également la communication avec les programmeurs - et pas seulement pendant la mise en service".

Sur la bonne voie pour réussir sur le marché

Deux ans après le début du projet, les principaux utilisateurs ne pensent pas encore avoir atteint leurs objectifs, mais ils sont certainement sur la bonne voie. Des étapes importantes vers la normalisation ont été franchies. Schaeffler Sondermaschinenbau s'est déjà positionné sur le marché extérieur, et les premiers systèmes ont déjà été livrés à des clients extérieurs au groupe Schaeffler.

Les avantages d'EPLAN eVIEW : le service de production ou l'ingénieur de mise en service peut appeler les schémas sur une tablette informatique et utiliser la commande de saut pour visualiser directement les détails.

Source: Schaeffler Sondermaschinenbau

La nouvelle norme : les tablettes avec EPLAN eVIEW aident les techniciens de mise en service.

Source: Schaeffler Sondermaschinenbau