Matériel de commutation de haute qualité - avec conceptions intégrées

EPLAN Cogineer et EPLAN Pro Panel - Siemens

Dans son usine de Leipzig, en Allemagne, Siemens conçoit et construit des tableaux de distribution électrique basse tension et des centres de commande de moteurs testés par type pour la série de production SIVACON S8. La standardisation réalisée avec EPLAN Cogineer permet aux ingénieurs électriciens de Siemens de gagner beaucoup de temps, tout en améliorant la qualité - tout comme la conception tridimensionnelle de l'armoire de commande réalisée avec EPLAN Pro Panel, que la société a mise en œuvre en même temps. Dans une prochaine étape, Siemens prévoit également d'ajouter des services EPLAN basés sur le cloud afin d'intensifier et de simplifier la coopération entre ses sites de production internationaux.

Siemens a mis au point un système de distribution d'électricité à basse tension et un centre de contrôle des moteurs - le SIVACON S8 - qui est utilisé dans de nombreux projets d'infrastructure internationaux de la société. Les applications typiques comprennent la distribution d'énergie dans les centres de données et autres projets d'infrastructure, mais surtout les centres de contrôle de moteurs dans les centrales électriques et dans les industries pétrolière, gazière et de transformation. La variété des applications et des spécifications est donc grande.

L'usine principale de conception et de fabrication de ce système est située à Leipzig, en Allemagne, et fait partie de la division commerciale Smart Infrastructure Distribution Systems. Michel Strusch, responsable de l'ingénierie électrique à Leipzig et chef de projet global pour le projet "Câblage 4.0" de la société, explique : "Nos partenaires contractuels font pour la plupart partie du groupe Siemens, mais la majorité des livraisons sont destinées à des clients externes". Près de 80 % des systèmes fabriqués sont installés en dehors de l'Allemagne.

Personnalisation de masse pour la conception et la fabrication d'armoires de commande

Les systèmes de commutation construits à Leipzig comportent principalement entre 5 et 25 panneaux d'une largeur de 400 à 1200 millimètres. Mais des projets avec plus de mille panneaux ont également été réalisés. En général, il s'agit de systèmes uniques entièrement personnalisés. Comme l'explique M. Strusch : "Chaque projet a ses propres exigences particulières - et très exigeantes -, le degré de répétition est assez faible et la variance augmente avec chaque nouveau projet".

Cela rend la standardisation de ces projets encore plus importante pour Siemens. C'est pourquoi les ingénieurs concepteurs de Leipzig ont développé un configurateur pour le SIVACON S8 il y a quelques années. Il simplifie et accélère considérablement la planification des projets car les ingénieurs de projet peuvent s'appuyer sur des modules fonctionnels testés pour leur travail. Cependant, cette standardisation ne s'appliquait initialement qu'aux circuits principaux, c'est-à-dire aux circuits d'énergie. La tâche principale des ingénieurs électriciens était donc de concevoir les circuits secondaires et les circuits de contrôle.

L'objectif : uniformiser également les circuits secondaires

L'étape suivante consistait à étendre la normalisation à ces circuits électriques également. Le coordinateur technique Benjamin Herold était responsable du projet : "Nous travaillons avec EPLAN dans le domaine de l'ingénierie électrique depuis 2008." Il était donc logique d'utiliser la plate-forme EPLAN également pour automatiser la création de schémas.

Pour cela, ils ont adopté une approche systématique. En collaboration avec un consultant EPLAN, ils ont élaboré en 2017 les bases de la création automatisée de schémas à l'aide d'EPLAN Cogineer. Comme l'explique Herold : "Nous avons d'abord déconstruit les fonctions et les composants individuels des circuits de commande jusqu'au niveau le plus bas. Ensuite, nous avons structuré et combiné ces composants de manière à former des unités pouvant être utilisées de la meilleure manière possible".

Création automatique de schémas

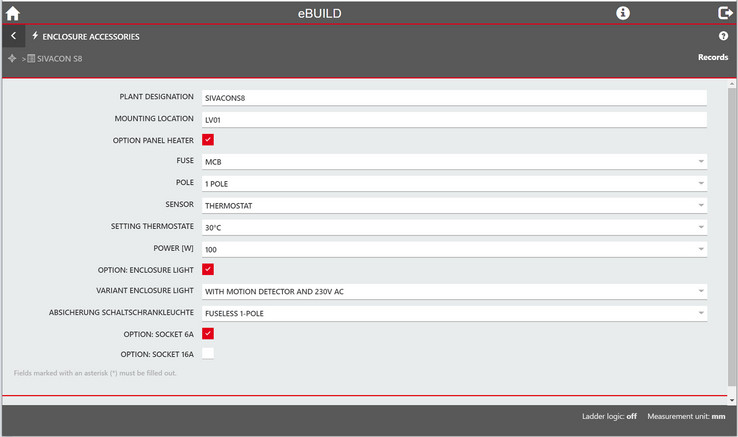

Les ingénieurs concepteurs ont ainsi créé une base solide et très pratique pour la conception des circuits de contrôle. Herold : "EPLAN Cogineer est intuitif à utiliser. L'ingénieur concepteur électrique sélectionne les dispositifs et/ou les fonctions et le schéma se crée en grande partie de lui-même".

Cela permet de gagner du temps mais offre également des avantages supplémentaires - par exemple, Siemens a pu atteindre un degré de standardisation plus élevé. Strusch : "Avant, la disposition des armoires électriques dépendait de l'ingénieur de projet et du concepteur électrique en chef, ce qui signifiait une disposition différente à chaque fois. Pour les clients qui nous achètent régulièrement des systèmes de commutation, cela pouvait être assez ennuyeux. Maintenant, avec Cogineer, l'interrupteur de sécurité du moteur ou le disjoncteur, par exemple, est toujours au même endroit". Un autre avantage est le fait qu'il est rapide et facile d'ajouter de nouvelles fonctions à l'outil de génération automatique de schémas.

Une ingénierie avec moins d'erreurs et un embarquement plus rapide

De plus, comme le soulignent les responsables, l'utilisation de Cogineer conduit à un inventaire réduit car les mêmes appareils sont sélectionnés pour une seule et même tâche. Les erreurs sont moins fréquentes parce que les modules fonctionnels ont été testés et éprouvés. Et lorsque de nouveaux employés sont nécessaires dans l'équipe d'électrotechnique, leur intégration est beaucoup plus rapide. Strusch : "Ils peuvent vraiment commencer à travailler sur un de nos projets en partant de zéro, sans avoir à se soucier de l'aspect des schémas, et se mettre rapidement au travail de manière productive".

Connaissances "installées" en ingénierie

Actuellement, douze des dix-huit ingénieurs électriciens de Siemens Leipzig utilisent le configurateur Cogineer comme "constructeur de projet". Et il y a un concepteur dans l'équipe, Florian Pusch, qui, en plus d'être directeur de projet pour la création automatique de schémas, développe également de nouvelles fonctions standard et les implémente dans Cogineer. Les ingénieurs électriciens ont été sollicités pour leurs suggestions. Il existe actuellement une cinquantaine de fonctions configurables avec un millier d'appareils stockés dans EPLAN Cogineer.

Comme le dit Pusch, l'objectif général lors de l'introduction de Cogineer était d'"installer" dans le système ou d'y représenter autant de connaissances issues de la conception et de la fabrication que possible : "Mes collègues ont rapporté exactement comment ils ont créé des schémas, comment un champ est équipé et quelles fonctions peuvent être combinées entre elles. Ces connaissances spécialisées sont stockées dans le logiciel et sont appliquées à chaque projet".

Chaîne de process intégrée

Siemens à Leipzig a également introduit EPLAN Pro Panel - pour la conception tridimensionnelle des armoires de commande - en même temps que Cogineer. Tobias Isensee est responsable du projet. Il voit des avantages évidents à introduire les deux modules EPLAN en parallèle : "Les méthodes de travail de Cogineer, par exemple la définition des points de connexion, nous ont permis d'utiliser Pro Panel de manière productive en un rien de temps. Maintenant, nous travaillons avec une chaîne de processus intégrée pour les conceptions électriques".

Par exemple, cela améliore le prétraitement des fils (externes). Isensee : "Nous avons des exigences très particulières ici et nous utilisons beaucoup de sections et de couleurs. Celles-ci peuvent facilement être représentées dans Pro Panel. Et l'acheminement automatisé des fils augmente la qualité et assure un aspect uniforme dans les armoires de commande".

Siemens a également défini des normes pour les composants mécaniques dans Pro Panel. "Les panneaux de montage sont équipés en standard de goulottes pour câbles et de rails DIN, ce qui signifie que les ingénieurs électriciens peuvent placer les appareils de manière optimale selon les spécifications internes qui ont été développées en collaboration avec le département de fabrication. Cela permet également d'améliorer la qualité". Pour Siemens, les calculs de la capacité de remplissage des conduits de câbles et les contrôles de collision sont également des outils très pratiques, sans compter que le Pro Panel simplifie également le travail de commande d'appareils tels que les terminaux.

Gain de temps et d'argent

Les ingénieurs de Siemens évaluent naturellement très soigneusement la relation entre l'effort requis et les économies réalisées, tant en termes de coûts que de délais de production. Strusch : "Actuellement, la phase de planification exige en partie plus d'efforts. Cela est dû au degré de détail plus élevé des conceptions électrotechniques. Avant, nous étions parfois un peu plus rapides avec les schémas. Mais maintenant, le logiciel Cogineer nous aide à rattraper le temps perdu".

L'équipe signale que la charge de travail pour le câblage a été considérablement réduite : "Comme les techniciens reçoivent des fils entièrement étiquetés et assemblés, nous avons besoin de jusqu'à quarante pour cent de temps en moins pour le câblage dans certains cas. Les fils sont un peu plus chers parce qu'ils sont prétraités, mais le résultat final est que cela nous permet d'économiser beaucoup d'efforts. Les coûts supplémentaires dus aux erreurs ont également été réduits grâce à l'amélioration de la qualité grâce à l'acheminement automatique des fils".

L'auto-optimisation continue

Siemens considère l'introduction de Pro Panel et Cogineer, qui a commencé en 2018, comme un processus continu qui n'est pas encore achevé en termes d'auto-optimisation continue. Pusch : "Nous fournissons chaque mois une nouvelle version de Cogineer, qui intègre également des retours d'informations sur les données techniques ou les modifications apportées aux appareils. Nous saisissons ensuite ces modifications de manière centralisée et avons l'avantage de ne pas avoir à changer ou à modifier cinquante macros". Le département d'ingénierie bénéficie également de cette amélioration de la qualité "installée" : "Si la production nous informe qu'une spécification n'a pas pu être mise en œuvre, nous l'adaptons directement dans Cogineer". Les responsables du projet sont également en contact permanent avec EPLAN : "Les choses que nous demandons sont souvent prises en compte et introduites dans le cadre de nouvelles fonctions".

Attendre la solution cloud

Les ingénieurs en conception électrique de Siemens à Leipzig prévoient actuellement de mettre en œuvre l'utilisation d'ePulse, la plate-forme en nuage pour le génie électrique qui permet la collaboration et l'accès à tous les projets. Strusch explique pourquoi cela est intéressant pour eux : "Nous travaillons en étroite collaboration avec d'autres installations de Siemens dans plusieurs pays, dont le Portugal, la Chine et la Turquie. En tant qu'usine principale, nous prenons souvent en charge la planification et une partie de l'ingénierie des systèmes fabriqués dans ces différentes installations. La normalisation via EPLAN nous a déjà beaucoup aidé dans ce domaine. Si nous pouvions maintenant nous connecter à ces "hubs" sur une plate-forme de conception commune, ce serait un pas de plus vers la normalisation et cela ouvrirait également de nouvelles possibilités de collaboration entre les installations. Nous sommes vraiment impatients, d'autant plus que nous avons déjà pu tester la version en nuage dans le cadre d'une coopération de développement avec EPLAN". Ils n'auront pas à attendre longtemps : le logiciel en nuage correspondant, eBuild, devrait être disponible pour les utilisateurs en juin 2020.

Le système de distribution électrique basse tension SIVACON S8 et le centre de contrôle des moteurs de Siemens sont utilisés dans de nombreux projets d'infrastructure internationaux de la société.

Les ingénieurs en conception électrique de Siemens trouvent que les conceptions d'armoires de commande tridimensionnelles avec EPLAN Pro Panel offrent de nombreux avantages.

EPLAN Cogineer permet aux ingénieurs concepteurs en électricité de l'usine Siemens de Leipzig, en Allemagne, de créer automatiquement des schémas.

Configurer au lieu de construire : la méthodologie de conception change fondamentalement avec EPLAN Cogineer.

Photo crédits: Siemens AG