Conception intégrée et exploitation efficace pour une chimie du bâtiment respectueuse du climat

P&I, conception de l'alimentation en fluide et ingénierie électrique - tout est intégré

L'installation de production de Sto's à Stühlingen est en service depuis 1980 et a subi plusieurs mises à niveau depuis lors. Pour les mises à niveau les plus récentes, les responsables de la production ont opté pour une ingénierie intégrée et numérique avec une vue sur les P&I, les conceptions de l'énergie hydraulique la zone de réception des matières premières et l'ingénierie électrique. La tour de silo.

© Sto

Le secteur de l'immobilier est en plein essor - alimentant non seulement une industrie et des métiers du bâtiment florissants, mais aussi la croissance du secteur de la chimie du bâtiment. Avec ses peintures et vernis, ses systèmes de revêtement et ses isolants thermiques, l'entreprise Sto, établie de longue date, offre ce dont l'industrie a un besoin urgent. Pourtant, la demande croissante poussait la production du siège de l'entreprise, situé dans le Bade-Wurtemberg, aux limites de ses capacités. Pour moderniser l'un de ses sites de production, Sto a décidé d'utiliser les solutions d'ingénierie EPLAN - et a désormais besoin de moitié moins de temps qu'auparavant pour la maintenance et les ajustements réguliers de son ingénierie de process.

Le village de Stühlingen est parsemé de jaune. Dans les jardins, sur les balcons ou dans les garages - où que l'on se tourne dans cette petite ville allemande du Bade-Wurtemberg, on ne peut s'empêcher de remarquer les seaux jaune vif utilisés pour les travaux ménagers et de jardinage. La raison pour laquelle on en voit tant ici s'explique par les trois lettres qui figurent en caractères noirs très contrastés sur les récipients de 15 litres : Sto, une entreprise dont le siège se trouve ici, à Stühlingen, de l'autre côté de la rivière, en Suisse. Fondée à partir d'une usine de chaux par la famille Stotmeister, d'où le nom "Sto", le fabricant est aujourd'hui connu dans le monde entier pour ses peintures, enduits, vernis, revêtements et systèmes composites d'isolation thermique. Sto investit beaucoup dans la recherche et le développement afin de réduire l'impact climatique de ses produits. Les objectifs comprennent des matières premières durables et une recyclabilité aisée pour ses systèmes d'isolation, ainsi qu'une production sûre, aussi économe en énergie et en ressources que possible.

À la recherche de plus de flexibilité et de meilleures performances

Les efforts les plus récents de Sto pour améliorer l'efficacité et la performance de sa production se sont concentrés sur la "Production 3", une usine à haute performance qui contribue au plus grand tonnage de la production totale du site de Stühlingen. Construite en 1980, l'usine a fait l'objet d'une modernisation à peine dix ans plus tard, avec l'introduction de l'automatisation des process sur les lignes de production, une mesure avant-gardiste pour les années 1990. "Cela a fonctionné de manière remarquable pendant très longtemps ", déclare Joachim Hauschel, employé de Sto, responsable de la planification et de l'automatisation de l'usine de Stühlingen et personne de référence de l'entreprise pour tout ce qui concerne EPLAN.

Cependant, au fil des ans, les problèmes ont commencé à s'accumuler : il est devenu de plus en plus difficile d'obtenir des pièces de rechange pour les composants d'instrumentation et de contrôle (I&C), et le portefeuille de produits croissant s'est également avéré être un défi de fabrication. "C'est parce que les systèmes de notre usine sont en constante évolution", explique Hauschel. "Chaque fois qu'un nouveau produit est développé en laboratoire et mis sur le marché, nous devons faire de la place dans le parc de stockage pour de nouvelles matières premières, ou augmenter les capacités, ou poser de nouvelles canalisations, par exemple." La portée sans cesse croissante de l'ingénierie des procédés a également poussé les systèmes de contrôle des procédés vieillissants à leurs limites, a-t-il expliqué : "Nous n'avions tout simplement plus d'interfaces disponibles, tout était déjà utilisé".

En 2019, une extension complète pour mettre à jour les capacités de production et les systèmes d'automatisation est finalement devenue inévitable. Dans le cadre de ce projet, Hauschel et ses collègues de l'équipe de planification et d'automatisation ont voulu lever un autre obstacle : " Nous avions déjà utilisé EPLAN pour représenter les conceptions électriques existantes de l'usine. Pourtant, l'ensemble du schéma de tuyauterie et d'instrumentation n'existait que sur papier ou dans des fichiers Excel - et de manière très insuffisante, car il n'était jamais mis à jour lorsque des modifications étaient apportées."

Le personnel de l'usine était régulièrement confronté aux conséquences de cette situation lorsque des activités de maintenance ou des ajustements de process étaient nécessaires. Les systèmes de tuyauterie en question devaient souvent être cartographiés sur place. "J'ai parcouru certains tronçons de tuyauterie cinq fois - pour arriver à cinq résultats différents", raconte Hauschel, se souvenant de ce travail fastidieux. "Vous pouvez toujours facilement négliger une jonction".

Une plateforme intégrée comme base de données centrale

Pour maintenir une base de données fiable, qui faciliterait le travail du personnel de l'entreprise et fournirait une représentation complète de l'état réel et de l'état cible de la production pour le fabricant de systèmes de contrôle engagé pour la modernisation, Hauschel a ajouté les diagrammes numériques complets de tuyauterie et d'instrumentation (P&I) aux spécifications, en plus des schémas électriques. "Nous étions à la recherche d'une plate-=forme uniforme qui pourrait tout nous fournir à partir d'une source unique", explique M. Hauschel. Leur recherche les a rapidement conduits vers la plateforme EPLAN, qui offre une base technique actualisée pour l'ingénierie moderne permettant la numérisation pour tous les domaines industriels. EPLAN Electric P8 est la meilleure solution de sa catégorie pour la création de schémas et de diagrammes de circuits, générant automatiquement des analyses détaillées qui font partie intégrante de la documentation du projet. EPLAN Preplanning permet de collecter numériquement des données d'ingénierie tout au long des phases de planification et de conception - de l'ingénierie électrique aux systèmes d'alimentation en fluide et aux P&I en passant par la technologie électrique I&C - et de les préparer de manière à ce qu'elles puissent également être utilisées pour la mise en service, l'exploitation et même la maintenance.

"Nous connaissions le concept de préplanification, mais pas les fonctions et les performances du système", explique M. Hauschel. L'équipe responsable chez Sto s'est familiarisée avec l'outil lors de la visite d'un système représentatif de l'usine. Cependant, ce qui a vraiment fait pencher la balance, c'est un prestataire de services que Hauschel connaissait déjà grâce à des projets et ateliers antérieurs, Kaltschmid Industrial Engineering, qui s'appuie entièrement sur EPLAN pour son ingénierie électrique et tous les autres process d'ingénierie. "Lors de nos conversations avec le PDG Ronny Kaltschmid au sujet de nos plans de modernisation, j'ai rapidement reconnu sa grande expertise de tous les outils EPLAN ", déclare Hauschel. Kaltschmid s'est donc avéré être le lien parfait dans la préparation conjointe des plans d'ingénierie des process pour la modernisation des systèmes de l'usine dans la préplanification.

Joachim Hauschel (Sto), Klaus Lechtenbörger (EPLAN) et Ronny Kaltschmid (Kaltschmid Industrial Engineering - de gauche à droite) sont heureux que les seaux jaunes de Sto puissent être remplis encore plus efficacement grâce aux solutions d'ingénierie d'EPLAN.

© Sto

Ronny Kaltschmid (Kaltschmid Industrial Engineering)

© Sto

Conception et documentation de la pneumatique intégrée

"La planification préalable nous a permis de commencer à recueillir des données d'ingénierie dès la phase de planification préliminaire - un avantage qui s'est avéré idéal pour le projet avec Sto", déclare M. Kaltschmid, décrivant les avantages du système. La fonctionnalité intégrée les a également aidés à respecter le calendrier serré requis pour la conversion et la modernisation. "Nous savions que nous devions avoir terminé les conceptions avant la fin de 2018 pour que le fabricant de systèmes de contrôle puisse commencer son travail", explique Hauschel.

Malgré la pression temporelle, Kaltschmid a recommandé d'inclure également la technologie de la puissance des fluides en tant que troisième discipline de la planification et de la conception numériques intégrées impliquées dans la modernisation. Cela était logique, car toutes les vannes papillon des installations de production de Sto sont commandées par des actionneurs pneumatiques. "Les conceptions électrotechniques qui incluent également la technologie de l'énergie des fluides dans la documentation simplifient énormément les process d'ingénierie ainsi que les process de fabrication quotidiens", déclare Kaltschmid. Hauschel partageait ce point de vue, et c'est pourquoi non seulement l'ingénierie électrique et les P&I, mais aussi la technologie de l'énergie hydraulique, avec l'aide d'EPLAN Fluid, ont été représentés dans le cadre du projet global de modernisation.

Une documentation actualisée garantit une grande disponibilité du système

Après neuf mois de planification et trois mois de travaux de construction, les systèmes modernisés ont été mis en ligne pour des opérations régulières en janvier 2020. "Dès la phase de planification, nous avons mis en œuvre des mesures pour assurer un passage rapide aux nouveaux systèmes de contrôle de la production", déclare Hauschel, décrivant le calendrier serré. "Nous n'avions que deux semaines pour le faire". En raison de la production en flux tendu, l'équipe d'ingénierie de l'usine doit être en mesure de garantir une disponibilité du système de 98,5 % à tout moment. Les spécialistes de Sto assurent donc un service d'astreinte 24 heures sur 24. En cas de problème dans une partie de l'usine, un employé doit être sur place dans les 30 minutes pour s'assurer que la production peut reprendre le plus rapidement possible.

"C'est exactement la raison pour laquelle disposer d'une documentation toujours à jour était l'une de nos spécifications essentielles", explique M. Hauschel. Dans la pratique, cette spécification signifie que dans des cas extrêmes, par exemple à trois heures du matin, la documentation doit indiquer clairement où chaque composant est installé et comment il est relié aux autres. "EPLAN n'a aucun mal à répondre à cette exigence ", déclare Hauschel, visiblement satisfait. Les outils aident ainsi à visualiser les projets et à les rendre plus faciles à comprendre. " L'un des plus grands avantages pour nous avec ce triumvirat EPLAN Preplanning, Electric P8 et Fluid est que nous pouvons réaliser toutes les conceptions et effectuer les modifications nous-mêmes ", déclare Hauschel.

Permettre aux employés de travailler de manière autonome est un autre facteur important en général pour les personnes chargées de la planification et des opérations d'automatisation au quotidien. Cela vaut également pour les armoires électriques de Rittal, qui sont des composants standards pour Sto. "Pour ces composants si cruciaux, notre philosophie est que tous les stagiaires doivent avoir construit eux-mêmes une armoire électrique au moins une fois", explique Hauschel. "Car c'est la seule façon pour eux de se faire une idée de ce que signifie scier, percer, fileter et raccorder un câblage. À mon avis, c'est indispensable." Hauschel a maintenant aussi rigoureusement transféré ce concept du matériel au logiciel : chaque employé doit également être conscient de la pertinence de données fiables et centralisées.

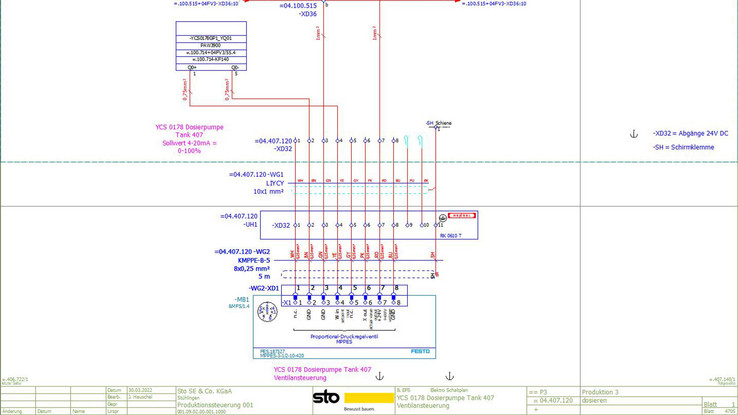

L'intégration des conceptions techniques d'alimentation en fluide dans la documentation à l'aide d'EPLAN Fluid n'a pas seulement accéléré l'ingénierie, elle a également simplifié la fabrication, la maintenance et les réparations.

© Sto

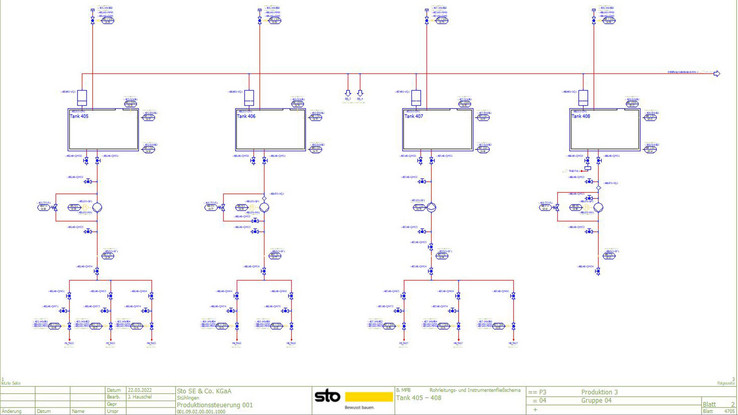

Les réservoirs et l'instrumentation connectée dans les schémas d'écoulement dans EPLAN Preplanning : lorsque les formules sont modifiées, Sto doit régulièrement effectuer des travaux de conversion pour adapter l'installation en conséquence.

© Sto

Un coup d'œil dans l'une des armoires de commande de l'usine, qui est désormais entièrement représentée dans EPLAN. L'avantage du triumvirat EPLAN Preplanning, Electric P8 et Fluid est que les ingénieurs de Sto peuvent désormais également réaliser toute la planification et apporter des modifications eux-mêmes.

© Sto

50 % de gain de temps pour le travail quotidien

Pour la gestion des données, les outils EPLAN ont été les premiers à s'imposer dès le début du projet. " Toutes les données traitées où que ce soit - qu'il s'agisse de textes, d'étiquettes d'équipement d'exploitation ou d'autres notes - sont exportées d'EPLAN vers d'autres systèmes afin que tout soit toujours synchronisé ", explique Hauschel. Étant donné que les modifications de la technologie des process ou des contrôles dans la production font partie des activités quotidiennes, il travaille quotidiennement avec les outils : "Outlook, Teams, EPLAN - ce sont les programmes que j'ouvre en premier chaque matin au moment où je m'assois à mon bureau, car j'en ai besoin tout au long de la journée de travail."

Interrogé sur le résultat de la décision d'utiliser EPLAN Preplanning, Electric P8 et Fluid sous forme d'offre groupée, Hauschel répond rapidement : " Le gain de temps est d'au moins 50 %. Après tout, dans le passé, nous devions souvent parcourir l'usine pour trouver les problèmes. Aujourd'hui, il nous suffit de regarder le diagramme de flux et nous avons toujours immédiatement un aperçu complet de la situation." Le fait que les diagrammes pneumatiques soient intégrés dans les schémas généraux facilite encore plus le travail quotidien, ajoute-t-il. "La fonction de saut entre les différentes disciplines est vraiment agréable", déclare Hauschel.

L'efficacité des opérations et au-delà

"Le système a également créé une base pour la communication", ajoute Kaltschmid, en évoquant les avantages qui vont au-delà de la production et des propres employés de Sto - les fournisseurs, les entreprises de maintenance et autres prestataires de services profitent également de la gestion centralisée et intégrée des données. Hauschel le confirme : "La base de données fiable nous a permis de gagner en efficacité, tant en interne qu'en externe. Si une maintenance doit être effectuée sur une partie de l'usine, un PDF généré dans EPLAN donne au prestataire de services une vue d'ensemble bien plus complète qu'une liste des composants installés ne pourrait le faire."

Les systèmes de l'usine de Sto comprennent plus de 500 schémas dans EPLAN Electric P8. Les diagrammes P&I de trois des usines de production ont déjà été représentés dans EPLAN Preplanning, tandis que 50 diagrammes pneumatiques ont été saisis dans EPLAN Fluid dans leur état actuel. " Le système est en constante évolution ", déclare Hauschel - après tout, les modifications et les extensions font partie de son travail quotidien. " Et il est désormais impossible d'imaginer ce travail quotidien sans EPLAN. "

Une vue d'ensemble - rétrofit chez Sto avec EPLAN

- Rénovation d'une installation de production d'un débit allant jusqu'à 1 000 tonnes par jour

- Représentation des diagrammes P&I de trois usines de production dans EPLAN Preplanning

- Plus de 500 schémas électriques dans EPLAN Electric P8

- Disponibilité de l'usine garantie à 98,5 %

- Plus de 50 % de gain de temps pour la planification et l'automatisation

Auteur : Marius Schaub, journaliste spécialisé indépendant, Munich