Les futures possibilités de digitalisation dans la fabrication d'armoires électriques

Sur la voie d'une production sans papier

La fabrication d'armoires électriques conventionnelles, tant pour la production en série que pour la production unique, implique de nombreuses étapes de travail manuel, ce qui rend le processus à la fois long et coûteux. La numérisation de bout en bout tout au long de la chaîne de valeur est cependant une solution qui promet d'accroître la productivité ainsi que la flexibilité et la transparence. Les flux de processus entièrement numérisés augmentent l'efficacité de la production et de la planification de près de 40 %.

L'objectif de la fabrication d'armoires électriques est de relier les différents processus entre eux et de gérer de manière centralisée les données résultantes pour toutes les étapes de travail. Il faut éviter les ruptures de support, comme celles qui se produisent lorsque de nouvelles données sont saisies dans d'autres systèmes ou lorsque les schémas sont délivrés sous forme de papier. Grâce aux processus connectés, les fabricants bénéficient de processus nettement plus efficaces. La connexion des différentes étapes de travail, telles que la conception électrique dans le système de CAO et la planification de la mise en page jusqu'à la production mécanique, le câblage et les essais finaux, minimise les efforts nécessaires pour des tâches telles que le transfert manuel des données de la liste des pièces. D'autres tâches peuvent être évitées, comme la saisie manuelle multiple d'informations déjà disponibles auprès du service de conception. De telles tâches manuelles non seulement immobilisent le temps de travail, mais augmentent également la probabilité d'erreurs. Lorsque les différentes étapes du processus ne sont pas reliées entre elles, toute modification apportée à la commande initiale doit alors être mise en œuvre dans plusieurs systèmes.

Perspectives et statu quo : Le jumeau numérique dans la fabrication des armoires électriques

Les jumeaux numériques augmentent considérablement les avantages de la connexion des étapes de travail dans la fabrication des armoires électriques. Le jumeau est créé lors de la conception électrique et de la planification de l'agencement et accompagne ensuite l'ensemble du processus de production en fournissant aux différents services les informations nécessaires. La particularité d'un jumeau numérique est que les clients, les fabricants et les fournisseurs travaillent tous avec le même modèle. "Les fabricants d'appareils tels que Siemens, Schneider ou SEW, fournissent des macros EPLAN qui comprennent toutes les propriétés de leurs produits. Nos concepteurs électriques insèrent ces appareils dans leurs schémas et génèrent ainsi une version logique du modèle", explique Mathias Terstegen, responsable de la production pour la fabrication d'armoires électriques chez Unitechnik Systems GmbH. Le planificateur d'agencement met ensuite le modèle sous une forme physique en plaçant les dispositifs dans l'armoire virtuelle. Le modèle fini comprend toutes les dimensions et représente les différents appareils à l'intérieur dans un aspect 3D réaliste. Il comprend également le câblage complet avec tous les passages de câbles, les gaines et les rails DIN (positions et longueurs) ainsi que tous les trous et découpes. La représentation haptique simplifie une grande partie du travail car les tâches des différentes disciplines techniques sont faciles à identifier. La production prend alors moins de temps et la probabilité d'erreurs diminue considérablement.

Automatisation de la fabrication mécanique

Les données stockées dans le jumeau apportent également d'autres avantages. Les longueurs de goulottes et de rails DIN sont générées automatiquement. Il n'est plus nécessaire de mesurer et de couper manuellement, un coupe-câble automatique et un coupe-rail DIN fournissant le matériau pour chaque armoire. Les données précises du jumeau numérique sont également très utiles pour d'autres étapes du processus. "Les perceuses et les fraiseuses obtiennent leurs données du modèle 3D pour la position précise des trous de perçage et des découpes", explique M. Terstegen. Les stations de traçage et d'impression automatisées permettent en outre au personnel d'économiser l'effort d'étiquetage des différents composants. L'externalisation de la production des barrettes de raccordement est un autre exemple d'efficacité accrue grâce aux processus numérisés. Des borniers entièrement étiquetés et configurés peuvent être commandés auprès de fournisseurs en envoyant le bornier fini du jumeau numérique au prestataire de services, qui le fabrique ensuite de manière entièrement automatique. "Une telle machine ne peut s'amortir que lorsque de grandes quantités sont requises en continu", explique M. Terstegen. "Les entreprises de fabrication peuvent donc décider dans quelles machines il est judicieux d'investir et ce qui peut être externalisé". Les câbles peuvent également être préassemblés en fonction des besoins.

Une production sans papier grâce à EPLAN Smart Wiring

Smart Wiring représente une nouvelle étape vers la production sans papier. Il permet de visualiser l'ensemble du câblage du système via un jumeau numérique. Les schémas imprimés du câblage appartiennent alors au passé, le travail étant effectué par tablette directement sur le modèle 3D. Le jumeau numérique peut être utilisé pour lire les longueurs de câble, le cheminement des câbles et les points de raccordement. Le système garantit que les conduits de câbles ont une capacité de remplissage constante. Le jumeau numérique permet également de voir en temps réel l'état actuel du traitement lorsque plusieurs services travaillent simultanément sur le modèle. Les modifications sont ainsi transparentes et documentées avec précision à tout moment et pour toutes les parties concernées. "Un aspect important pour nous est que la numérisation des processus nous permet d'intégrer les changements de manière flexible", explique M. Terstegen. Lorsque des modifications sont apportées, le concepteur électrique voit en ligne si le composant en question est déjà câblé, et le changement apparaît immédiatement sur la tablette du technicien en câblage. Inversement, le câbleur peut identifier une erreur. La modification est alors transmise en temps réel au concepteur électricien.

Problèmes d'interface dans l'ingénierie des appareillages de commutation

L'une des difficultés de la transmission de données entre entreprises est l'absence générale d'une interface standardisée pour le modèle 3D d'une armoire de commande. Dans d'autres industries, comme le secteur du bâtiment, l'interface IFC standardise la représentation 3D d'un bâtiment. Avec Eplan Pro Panel, Eplan donne la possibilité de décrire en 3D le jumeau numérique d'une armoire de commande. Sur la base de ce modèle, toutes les informations requises dans les processus en aval peuvent être fournies via des interfaces standardisées. Les clients et les prestataires de services peuvent utiliser les données du jumeau numérique dans leurs propres processus. Aucun document supplémentaire n'est nécessaire pour le partage des informations.

Flexibilité au-delà des frontières de l'entreprise

Travailler avec le jumeau numérique signifie que toutes les personnes impliquées sont toujours à jour. Le jumelage numérique permet une coopération très efficace entre les entreprises, entre les clients et les fabricants d'armoires ainsi qu'entre les fabricants d'armoires et leurs fournisseurs. Le client gagne également à avoir une bonne vue d'ensemble du processus et de l'avancement du projet. Même les plus petits détails peuvent être visualisés en un instant. Cela facilite l'accord car les questions peuvent être visualisées et discutées conjointement dans le modèle.

À propos d'Unitechnik

Unitechnik Systems GmbH est basée à Wiehl et est l'un des principaux fournisseurs d'automatisation industrielle et de technologie de l'information depuis quatre décennies. La deuxième génération de l'entreprise familiale conçoit et met en œuvre des systèmes sur mesure pour la logistique interne, les installations de fret et la production. Unitechnik opère dans le monde entier en tant qu'intégrateur de systèmes et fournisseur complet. La gestion professionnelle des projets et le soutien des installations mises en œuvre sont la base de relations commerciales à long terme et garantissent la sécurité des investissements des clients. Parmi les clients d'Unitechnik figurent des entreprises de renom telles que Claas, Dehn, Emirates, Linde, Lindt & Sprüngli, Nobilia, Otto Fuchs, Soennecken et Turck.

Auteur : Dirk Schütz, chef du département et des ventes pour l'ingénierie des armoires de commande chez Unitechnik

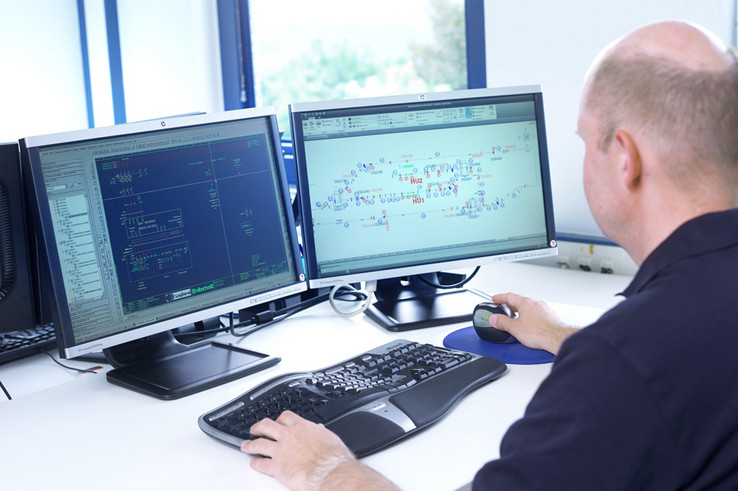

Le jumeau numérique est créé lors de la planification de la mise en page à l'aide d'EPLAN Pro Panel.

Les stations de traçage automatisées permettent au personnel d'économiser l'effort d'étiquetage des différents composants.

Le jumeau numérique accompagne l'ensemble du processus de production et réduit la probabilité d'erreurs. Il joue également un rôle important dans les contrôles fonctionnels.

Les flux de processus entièrement numérisés augmentent l'efficacité de la production et de la planification de près de 40 %. © Unitechnik Systems GmbH

Même à l'ère de l'industrie 4.0, les gens restent au centre des préoccupations dans l'ingénierie des armoires de commande.