Changement continu et standardisé

La seule constante est le changement

Des systèmes d'éclairage haut de gamme pour l'industrie automobile mondiale : le groupe ZKW à Wieselburg, en Autriche.

© www.martingold.at

La seule constante est le changement - c'est du moins ainsi que l'on peut décrire la production chez ZKW. Ce changement pose de grands défis au service ingénierie de l'entreprise, car les lignes d'assemblage modulaires doivent être adaptées en permanence pour produire de nouveaux produits, encore et encore, dans un process continu. Pour atteindre cette nécessaire flexibilité au niveau de l'ingénierie, ZKW a récemment commencé à travailler avec EPLAN.

Le groupe ZKW, dont le siège est à Wieselburg, en Autriche, développe et produit des systèmes d'éclairage haut de gamme (y compris l'électronique) pour l'industrie automobile mondiale. ZKW s'appuie sur un réseau de sites de production répartis dans le monde entier et répond ainsi parfaitement aux exigences élevées de ses clients en matière de qualité et de fiabilité de livraison. Son centre d'excellence pour la recherche et le développement, où l'entreprise développe et produit des systèmes d'éclairage, est situé à Wieselburg, avec environ 3 000 personnes employées (sur environ 10 000 dans le monde). Pourtant, ce qui peut sembler au départ de simples phares et feux arrière pour voitures et camions s'avère en réalité, après un examen plus approfondi, être des systèmes techniques hautement sophistiqués. Il s'agit, par exemple, d'un système d'éclairage à 360 degrés pour une voiture, dont les systèmes de capteurs et d'actionneurs prendront une importance toute nouvelle et cruciale dans le cadre de la conduite autonome. ZKW investit beaucoup dans la recherche et le développement dans ce domaine d'avenir et est donc constamment à la recherche d'ingénieurs de développement. Un bon exemple de l'une de ces innovations est le nouveau phare à LED DLP®, actuellement installé sur les Range Rovers. Non seulement ces phares offrent des feux de route progressifs et antiéblouissants qui s'ajustent automatiquement pour ne pas éblouir les véhicules venant en sens inverse et les autres usagers de la route, mais les feux avant intelligents et numériques permettent également de projeter des images animées sur la route.

Les COBOTs - robots collaboratifs - travaillent avec les employés sur les chaînes de montage.

© ZKW

Personnalisation, conversion, adaptation

Bien entendu, ces technologies et d'autres technologies innovantes similaires imposent des exigences extrêmes aux installations de production de ZKW, qui doivent intégrer dans les phares des composants tels que des caméras délicates, des capteurs à ultrasons et des dispositifs radar. "De plus, nous testons ces systèmes et technologies de A à Z et inversement avant la livraison", explique l'ingénieur Alexander Klemenz, chef d'équipe pour l'ingénierie des process, les ressources opérationnelles et l'ingénierie de contrôle chez ZKW. "Cela impose des exigences élevées à notre technologie d'essai interne". Il est clair que l'entreprise évolue sur un marché axé sur l'innovation, où seuls les meilleurs survivent. Pour s'assurer qu'elle reste compétitive, l'entreprise investit beaucoup de temps et d'énergie dans ses chaînes de montage. Il y en a des dizaines à Wieselburg - il est presque impossible d'en donner le nombre exact, car toutes les lignes sont soumises à une adaptation permanente en raison du nombre extrêmement élevé de systèmes d'éclairage différents. Pour gérer cette complexité, ZKW dispose de son propre département d'ingénierie d'usine, qui développe les lignes de montage et les technologies de test. Depuis 2019, ZWK mise également sur les COBOT, des robots collaboratifs qui travaillent aux côtés des employés sur les lignes de montage. Klemenz déclare : "Nous devons adapter en permanence nos lignes de montage complexes et précises à des produits et technologies divers et tout nouveaux, ce qui implique un important travail d'ingénierie. Toutefois, nous souhaitons naturellement limiter ces efforts à un minimum absolu."

Conception, normalisation, automatisation

Comme le précédent outil d'ingénierie utilisé par ZKW ne pouvait plus répondre à ces exigences de manière satisfaisante, l'entreprise a commencé à chercher une meilleure solution - et l'a trouvée avec EPLAN. Les experts en ingénierie de Wieselburg travaillent maintenant depuis un certain temps avec EPLAN Pro Panel, qui inclut naturellement EPLAN Electric P8, et peuvent ainsi profiter d'une base stable pour planifier toutes les parties électriques des lignes de montage en 2D et 3D. Cette approche est également parfaitement complétée par la solution d'automatisation basée sur le cloud EPLAN eBUILD, qui fournit une aide importante pour la planification et la documentation. " Nous misons fortement sur un maximum de standardisation et de modularisation sur nos lignes de montage, notamment pour que le délai de mise sur le marché soit le plus court possible ", explique M. Klemenz. Cela se reflète également dans le département d'ingénierie et "commence par une sélection rapide des produits, puis une conception accélérée et une mise en œuvre optimisée dans le temps." L'utilisation d'EPLAN s'est avérée parfaitement adaptée à ZKW : les modifications futures d'une ligne d'assemblage peuvent être prises en compte facilement et efficacement dès le départ et, le moment venu, peuvent être mises en œuvre rapidement et sans effort. "Grâce à eBuild, nous bénéficions également de la création automatisée des schémas, qui sont toujours basés sur les mêmes normes", déclarent Johannes Lagler et Reinhard Wurzer de ZKW Process Engineering Operation Resources/Control Engineering. Et Lagler, Wurzer et Klemenz sont tous d'accord : "Cela signifie que nous pouvons gagner énormément de temps en ingénierie". L'introduction d'EPLAN s'est d'ailleurs accompagnée d'un ajustement significatif des structures internes du département d'ingénierie de ZKW, qui s'est avéré très bénéfique pour rendre les process plus transparents. Enfin, Klemenz ne peut s'empêcher de mentionner le Data Portal EPLAN : " Il nous donne un accès direct en ligne aux catalogues de produits de haute qualité d'un grand nombre de fabricants de composants prestigieux. Nous pouvons toujours accéder aux données nécessaires et transférer les composants directement dans le process d'ingénierie. Pour nous, il s'agit désormais d'une fonctionnalité indispensable offerte par EPLAN."

Changement, formation, bénéfice

De nombreuses entreprises considèrent le passage d'une solution logicielle à une solution entièrement nouvelle comme un obstacle, ou du moins le considèrent-elles avec une certaine appréhension. Mais ces inquiétudes sont souvent infondées, comme on peut le constater dans ce cas précis. Les deux premiers mots qui viennent à l'esprit de M. Lagler lorsqu'il décrit le process sont "simple et direct" - même si les premiers pas avec EPLAN ont eu lieu en 2020, au début de la pandémie de corona. Lagler et les représentants d'EPLAN ont travaillé ensemble pour définir un objectif concret, puis ont adopté une approche étape par étape pour l'atteindre. "Les collaborateurs expérimentés d'EPLAN, qui s'étaient spécifiquement préparés à notre situation et aussi à des conditions plus difficiles, nous ont en fait facilité le démarrage, ce qui s'est traduit par un changement en douceur." Des cours et des formations personnalisés - d'abord en ligne en raison de la pandémie, puis plus tard sur place chez ZKW - ont parfaitement complété les offres. Comme Lagler aime à le souligner : " Nous avons toujours eu le même interlocuteur chez EPLAN, qui nous connaît bien et connaît nos préoccupations. Nous l'apprécions vraiment."

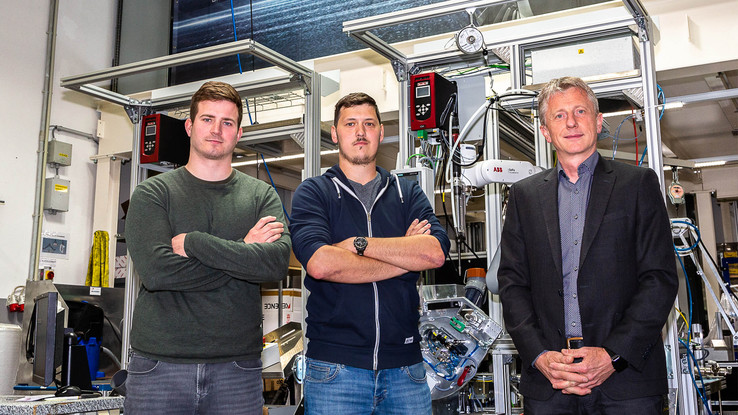

"Nous sommes plus flexibles et plus rapides avec EPLAN". De gauche à droite : Alexander Klemenz, Johannes Lagler (tous deux de ZKW) et Erwin Kreuzer (EPLAN).

© www.martingold.at

L'introduction des solutions logicielles EPLAN chez ZKW s'est déroulée sans problème grâce à une assistance optimale.

© www.martingold.at

Auteur : Ingénieur Martin Gold : journaliste, écrivain et photographe, Vienne